3D-Druck-Service by WESTCAM

Rapid Tooling

Neben der Herstellung von Prototypen, Konzeptmodellen und Serienteilen sowie der Anwendung im Maschinenbau und der Bauteiloptimierung bietet WESTCAM auch die Herstellung von Produktionswerkzeugen mit Hilfe von 3D Druck Technologien als Service an. Als erster Schritt wird dafür eine Modellform im 3D Drucker angefertigt, die anschließend für den Werkzeugguss verwendet wird. So können Werkzeuge auch direkt in Serie produziert werden.

Dieses sogenannte Rapid Tooling bietet im Vergleich zu herkömmlichen Fertigungsverfahren für Produktionswerkzeuge einige Vorteile. Früher war die Herstellung von entsprechend hochwertigem Werkzeug mittels CNC Fräsen, Erodieren und präzisem Schleifen sehr aufwändig, langwierig und teuer. Dank Rapid Tooling gibt es nun eine schnellere und kostengünstigere Methode.

Rapid Tooling eignet sich besonders gut für die Herstellung von:

- Spritzgusswerkzeugen

- Presswerkzeugen für weiches und hartes Material

- Tiefziehwerkzeuge für Dünnschicht-Kunststoffteile

- Stanzwerkzeuge für Dünnmaterialien

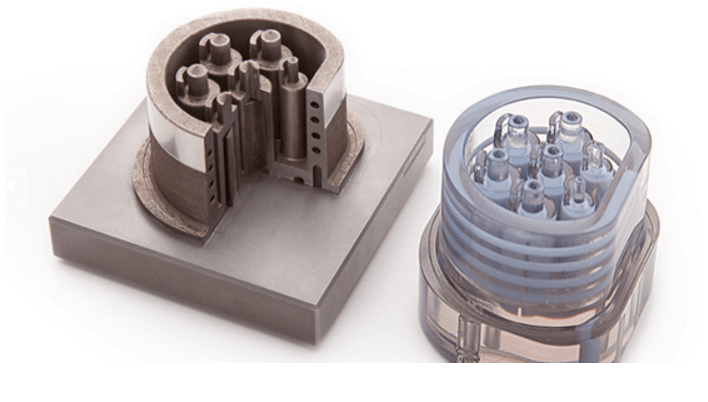

Interne konturnahe Kühlkanäle, direkt integriert

Neben den Zeit- und Kostenersparnissen im Vergleich zu herkömmlichen Werkzeugfertigungsverfahren bietet Rapid Tooling noch einen weiteren entscheidenden Vorteil bei der Herstellung eines Werkzeugs oder Werkzeugeinsatzes: Die Möglichkeit, interne konturnahe Kühlkanäle in diese zu integrieren.

Solche generativ gefertigten Werkzeuge oder Werkzeugeinsätze zeichnen sich durch verbesserte Kühlleistungen gegenüber konventionell gefertigten Werkzeugen aus. Daraus resultieren reduzierte Zykluszeiten und verbesserte Bauteilqualität durch geringen thermischen Verzug.

Folgende Vorteile ergeben sich für die diversen Branchen:

Werkzeug und Formenbau

- Reduzierung der Nachbearbeitungsprozesse

- Verkürzte Entwicklungszeit

- Wettbewerbsvorteil durch optimal gekühlte Werkzeugformen

Kunststoffspritzgießer und Aludruckgießer

- Geringer Verzug bzw. Lunker. Reduzierung der Ausschussrate

- Kürzere Zykluszeiten (Ggf. Einsparung einer Spritz- oder Druckgussanlage)

Für den Endkunden bedeutet das:

- Zykluszeiteinsparung von 20 % bis 30 %, heißt Reduktion der Stückkosten

- Qualitativ hochwertige Produkt

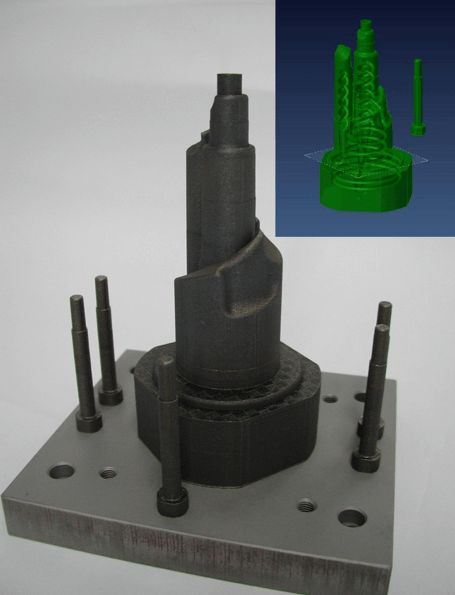

Hybridbauweise

Auf einen Grundkörper wird die Restgeometrie inklusive der Kühlkanäle gefertigt. Diese Mischbauweise hat sich schon in vielen Fällen als die schnellste und wirtschaftlichste Lösung erwiesen. Das Verfahren wurde von unserem Partner Concept Laser entwickelt und patentiert.

Dieses Beispiel aus der Praxis zeigt gut wie man die Hybridbauweise nutzen kann.

Rechts, das Halbzeug: Auf den CNC-gefertigten Grundkörper wird die Hydrodehnaufnahme aufgedruckt. Der Raum für das Spannmedium wird ideal ausgenützt.

Links: durch eine Fertigbearbeitung wird das Bauteil noch optisch verfeinert und die Bohrungspassung fertiggestellt.

Konturnahe Kühlung

Dabei werden die Kühlkanäle so ausgelegt, dass sie gezielt lokal einwirken können. Ein Entfall toter Strömungszonen, somit keine Kühlmediumerwärmung und eine dynamische, gleichmäßige Kühlung, sind die Folge.

Der Kühlkanal kann, je nach Anwendung, bis zu 2 mm parallel an der Kontur verlaufen.

Anwendungsbeispiel

Gegenüberstellung einer Formenfertigung mittels konventioneller Fertigung und generativer Fertigung.

Überzeugende Vorteile:

- Halbierung der Fertigungszeit

- Wegfall von o-Ringen

- Konturnahe Kühlung in beiden Domen

Konventionelle Fertigung:

- 1,5 Std. Datenaufbereitung/Programmierung

- 0,5 Std. Rüstzeit (bereits vorbereitet)

- Fertigungszeit 3,75 Arbeitstage

- 4 Std. Bohren + 84 Std. Härten

- GESAMT: 180 Stunden

Generative Fertigung:

- Datenaufbereitung

- 0,5 Std. Maschinenrüsten

- Fertigungszeit 2,5 Arbeitstage

- Bauplatte entfernen, Auslagern im Anlassofen

- GESAMT: 94 Stunden

Häufig gestellte Fragen:

Wird Rapid Tooling herkömmliche Verfahren zur Werkzeugherstellung ersetzen?

Aufgrund der oben genannten Vorteile nutzen immer mehr Unternehmen Rapid Tooling zur Herstellung von Produktionswerkzeug. Da die positiven Aspekte im Vergleich zu herkömmlichen Verfahren überwiegen, kann man zum jetzigen Zeitpunkt davon ausgehen, dass es bald als neues Standardverfahren gelten wird und Rapid Tooling allmählich die traditionellen Verfahren verdrängen wird.

Welche Branchen profitieren von Rapid Tooling?

Rapid Tooling wird in vielen verschiedenen Branchen und Bereichen eingesetzt, beispielsweise in der Automobilindustrie, der Luft- und Raumfahrtfertigung oder in der Medizintechnik.

Kostenlose Beratung anfordern

-

Kontakt

Wir sind gerne für Sie da

- personHarald Spiegl

- businessTechnologie- & Prozessberatung 3D-Druck

- perm_phone_msg+43522355509 0

- perm_phone_msg+43664 6194145

- emailharald.spiegl@westcam.at

- email3d-printing@westcam.at

- file_download

- phone Rückruf anfordern

-

Merkmale

- Werkzeugoptimierung durch Konturnahe Kühlung

- Verringerung der Zykluszeit

- Fertigung in Hybridbauweise

- Optimierung von Werkzeugen mittels Moldflow Simulation

- Minimierung von Verzug

- Fertigung im Laserschmelzverfahren

- Beratung und konstruktive Unterstützung

-

Weiterführende Infos